| 有哪些清堵破拱方式,优缺点各是什么? |

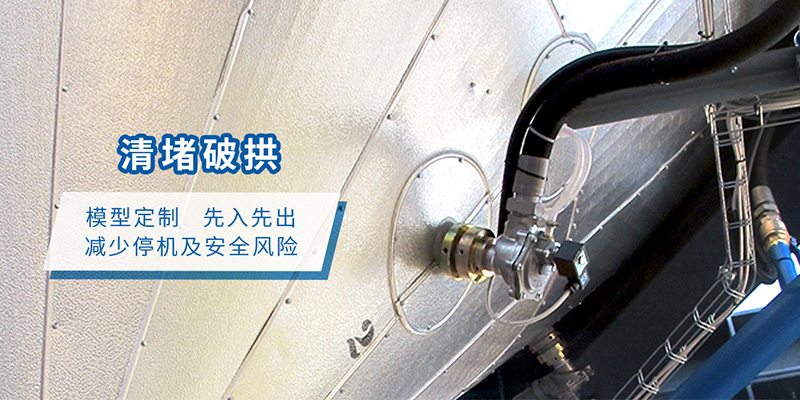

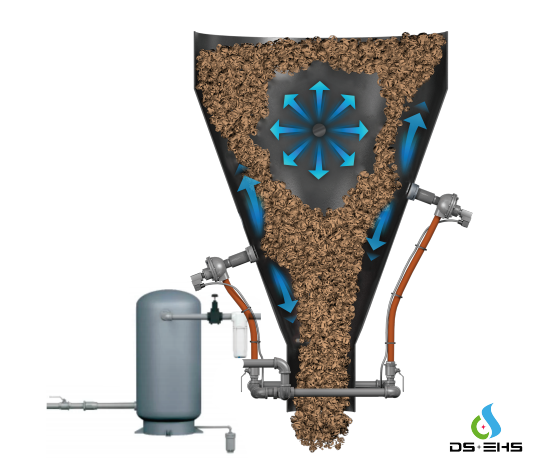

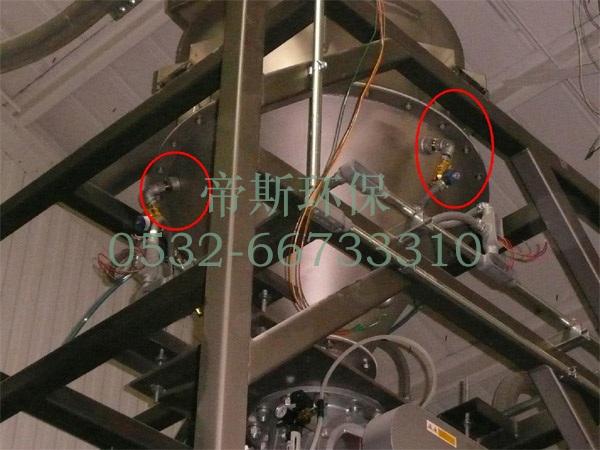

一、振打电机 工作原理:振动器利用容器的外部的振动来刺激物料流动,震动打破摩擦,使材料变松散,恢复重力下落。 * 作用于料仓外壁面,振动力容易导致料仓开裂或者变形; * 声音非常大,刺激性噪音, 危害现场人员听力,形成恶劣环境; * 振动使物料产生脱气压实,反而加重了流动问题,而不是解决问题; * 金属和焊缝疲劳可能由于振动或锤击而发生,容器需要修复或者更换; * 高耗电成本; * 对高湿,高粘,高油脂物料很难有效; * 在某些工作环境中,大电流供电线路可能很危险 ; * 即使消除了架桥,仓壁上的物料粘壁及板结也必须得定期停机进行清洁。  二、气锤 工作原理:振动或者敲击仓壁,从而将其能量传递到内部物料,使其恢复流动。 * 作用于料仓壁面,振动力容易导致料仓开裂或者变形; * 容易产生较强的噪音, 危害作业人员听力,形成恶劣环境; * 料仓中的物料有“被振实”的可能,从而加重了物料的流动问题; * 金属和焊缝疲劳可能由于振动或锤击而发生,仓壁的磨损和破裂可能代价高昂; * 对高湿,高粘,高油脂物料很难有效; * 耗气量大,运行成本高; * 即使控制了架桥,粘结性物料仍会保留,并随着时间在仓壁上堆积; * 不得不定期停机清洁仓壁,特别是可能存在交叉污染问题的情况下 ;  三、流化器(气垫、高压喷嘴、流化碟) 工作原理:压缩空气使橡胶碟片产生振动,物料在柔和的振动和爆气作用下恢复流动。 * 流化器作用有限,单点活化有效范围小,必须大范围布置,增加了成本; * 流化器喷嘴容易被堵,需要频繁的进行维护和更换; * 容易导致仓壁磨损; * 流化器作用有限,必须连续供气运行,使用能耗成本较高; * 系统配件,如软管、阀和调节器会产生额外的“隐藏”成本; * 流化器碟片材料会降解、污染物料,影响质量; * 只适用于轻质粉料,不是用于食品或者磨蚀型物料的最佳选择; * 如果工人必须进入容器内部进行安装或维护,则可能会出现安全问题 ;  四、空气炮 工作原理:空气炮将储罐内所有压缩空气一次性单方向作用于某一特定区域,释放的压缩空气克服物料静摩擦,使物料恢复流动 • 释放压缩空气会进入物料之间的孔隙,能量大大降低,甚至在物料内部形成孔道或者夯实物料; • 大量物料的立即释放下落可能导致对料仓底部设备的损坏甚至导致料仓坍塌; • 无法控制料流速度,空气炮释放能量虽然大,但是不可控; • 由于直吹,清理范围有限,无法有效清除粘壁物料,容易导致交叉污染; • 开放的喷嘴伸入料仓和物料中,粉尘或者物料可能进入喷嘴和电磁阀,不得不频繁停机 进行清洁和昂贵的维护及更换; • 空气炮每次释放时,反冲力非常大,会引起仓壁的长期疲劳和损坏,造成安全隐患; • 噪音极大,可在整个生产区域传播,增加工人的压力 ; • 高耗气量意味着昂贵的使用成本; • 阀体容易发生机械故障,需要经常的维护与维修; • 单台空气炮作用到料仓内的有效作用有限,通常需要安装较多的数量,增加了成本; • 空气炮体积大,重量高,安装复杂,对壁薄料仓来说,安装难度更大,安装和使用空间 有局限性; • 对高湿,高粘,高油脂物料只能吹出空穴。湿的, 粘结性的物料仍然会粘着在仓壁上 。 即使控制了架桥,物料在仓壁上的堆积不得不定期停机进行清洁; • 不适合食品和卫生的应用;  五、AS脉冲清理系统 工作原理:通过仿真模型设计,提供定制的AS脉冲系统,辐 射清理范围、方向角度、运行程序等结合实际设计,实现物料整体质量流。 • 辐射清理范围、方向角度等结合现场设计,实现物料整体质量流; • 先入先出,防止交叉污染,有效利用仓容; • 调节出料流量,实现内部混料及防结块功能,确保物料质量一致性; • 启动运行速度快,效率高,自动运行或接入现场中控系统; • 对设备及容器无损害,无噪音危害,对员工安全; • 安装及维护全部在设备及容器外部完成,无需清仓及中断生产; • 仿真流道设计,实现能量优化,防止返料及粉尘的影响; • 轻松安装于金属、混凝土、玻璃钢、塑料等材质上; • 提供满足现场的设计及材质,如防爆、高耐磨、特殊涂层、USDA等; • 低能耗、低耗气量,坚固耐用,几乎无任何内部运动部件,低运行维护成本;  六、综合分析 空气炮由于单点活化效果有限且不受控,不得不大范围密集布置,且只能在堵料发生后运行。空气炮不适用于湿粘、高油等流动性差的物料。空气炮运行受气罐、阀门、吹管、温度、安装位置等各个因素的影响; AS脉冲系统几乎适用于所有物料及容器,而且在实现整体质量流的同时实现非常好的清壁效果,从根源上解决物料流动问题! • 空气炮:体积大、重量高,安装复杂,需要把空气炮喷管焊接(或用混凝 土固接)在仓壁上,然后与空气炮排气管焊接或用法兰连接,气包用螺扣或 钢条吊于仓壁或其它构筑物 上,或者在检修平台或仓壁上焊接支架固定。安装时需要焊接固定确保牢靠。 • AS脉冲系统:直接在仓壁外开孔安装(钢板及混凝土等),不需要任何其他支撑固定等复杂安装工艺及配套。AS脉冲系统安装不需要中断生产。 • 空气炮:对于壁薄料仓及空间等受限现场,空气炮无法安装。 • AS脉冲系统: AS脉冲系统安装空间要求极低,对安装材质及厚度要求低,几乎适用于所有的现场及无法安装空气炮的现场。 • 空气炮:安装到热态设备或者容器上,炮体与热态设备需要保留一定距离, 且通常环境 温度不能高于+50℃,最低温度低于-10℃,应采取保温措施。 • AS脉冲系统:可以直接安装到热态设备或容器,最大工作温度接近500℃。 AS脉冲系统工作不受环境温度影响,安装最低温度可以到-40 ℃ 。 总结:AS脉冲系统安装要求及安装成本远远低于空气炮。  • 空气炮:要求符合压力容器生产标准,生产厂家有压力容器生产资格 证。要严格按照压力容器安全规 程操作及维护。 •AS脉冲系统:不属于压力容器,安全系数高,无噪音危害,不存在安全风险,操作要求低,更适合现场。 •空气炮:安装到热态设备或者容器上,炮体与热态设备需要保留一定距离,且通常环境温度不能高于+50℃,最低温度低于-10℃,应采取保温措施。空气炮在环境温度过低时,不可充气使用。 •AS脉冲系统:可以直接安装到热态设备或容器,最大工作温度可达482℃。 AS脉冲系统工作不受环境温度影响。 •空气炮:极高耗气量意味着极高的使用成本; •AS脉冲系统:能够在更小耗气量的前提下,实现比空气炮更高效的活化效果。 • 空气炮:物料正常流动时,不能启动空气炮,避免将物料被夯实,造成物料堵塞。空气炮必须安装到结拱的区域才能发挥其作用,因仓内的结拱、堵塞位置不确定,位置不断地变化,当空气炮处于非结拱位置运行时会使物料越吹越密实,空气炮也往往导致作用区域上的物料被阻断夯实。 •AS脉冲系统:单点脉冲辐射直径最高达3米,通过仿真模拟设计进行策略性的布置和运行,不对物料流 产生消极作用,根源上避免堵料发生,实现整体质量流。AS脉冲也可以用于调节出料流量及效率,实现 对仓内物料的混合和搅拌,消除结块料,确保物料质量一致性。 •空气炮:将大量的压缩空气一次性快速注入料仓内。因此,在操作前, 应确保给料机及料仓闸门已启 动或打开或者设置其他泄压口。 •AS脉冲系统:由于单次脉冲耗气量小,因此不需要过多考虑泄压问题及其他对容器内部的安全影响因素。 •空气炮:空气炮必须间隔足够的时间将储罐充满。放完第一炮时,新的堆积马上形成,而且,如果第一 炮不能把堆积物料推开足够距离,那么堆积将越来越厚。空气炮与仓体内壁连接位置的挡板增加了壁面 的摩擦系数,增加堵料的概率。 •AS脉冲系统:通过仿真设计,提供实现每一个现场的脉冲形式,脉冲频率 根据现场设定,实现最优化 的整体活化效果,避免物料流动问题及堵料。 •空气炮:由于空气炮单点作用范围及效果有限,因此,通常不得不大范围密集布置,增加了整体成本。 •AS脉冲系统:基于仿真模拟分析设计实现整体质量流,不需要大范围布置。 • 空气炮:需要考虑内部排污,确保定期排污,否则影响设备运行。 • AS脉冲系统:不存在内部排污问题,无需专门维护。系统实现仿真流道 自密封,防止物料及粉尘等进入。 • 空气炮:安装及维护难度大,尤其是针对某些安装高度高,空间受限的区域。 • AS脉冲系统:几乎无需任何维护,而且维护检修无需任何专门的工具,安全简单易操作。 • 空气炮:由于是压力容器,必须要按照压力容器规程操作及维护。 • AS脉冲系统:不是压力容器,操作及维护安全系数高。 • 空气炮:空气炮长时间运行对仓壁损害较大。 • AS脉冲系统:对料仓没有任何影响。 总结:通过以上比较,AS脉冲系统无论是在运行成本、运行要求、安全以及达到的效果上都要优于空气炮。  空气炮和AS脉冲维护比较 • 空气炮:由一系列复杂的机制及工作步骤相互配合完成,任一环节的故障或者设计问题都可能导致空气炮达不到预期效果。而一系列复杂的机制也增加了故障率及后期维护成本。 •AS脉冲系统:几乎没有任何内部运动部件,故障率及维护成本大大降低。 •空气炮:阀门的设计及效率影响空气炮排放力及打开速度(越快越好),空气炮阀门容易出现故障,需要定期维护及维修,满足不了现场要求。 •AS脉冲系统:耐用性高,高使用寿命,维护成本低,所有维护轻松完成。 总结:AS脉冲系统故障率及维护成本远远低于空气炮,且安全系数及使用寿命优于空气炮。现场简单易操作。 |